2024 年底,汇舸环保自主研发制造的船用尿素液制造装置,顺利交付位于日本今治的浅川船厂。设备整体性能指标达到国际领先水平,生产的尿素液产品,完全满足 ISO 18611-1:2014 船用氮氧化物还原剂的质量特性,即浓度为 40%的尿素液(AUS 40)。

据统计 2008 年,全球海运船舶的污染物排放量占 NOx 和 SOx 排放总量的 18%-30%和 9%。因此,国际海事组织(IMO)推出了可谓史上最严苛的 IMO Tier III 排放标准,其要求与 Tier II 标准相比,2 / 4符合 Tier III 标准的发动机的氮氧化物排放量须减少近 76%。而当前符合 IMO NOx Tier III 排放标准限值的现有技术包括:选择性催化还原 SCR (Selective Catalytic Reduction)系统、废气再循环装置 EGR(Exhaust Gas Recirculation)、替代燃料等。SCR 技术是降低 NOx 排放较为有效的途径之一, 可有效脱硝 70–90%以上。

SCR 技术是指在催化剂(广泛使用催化剂是 V2O5/TiO2)的作用下,利用还原剂(如 NH3、液氨、尿素)来“有选择性”地与烟气中的 NOx反应并生成无毒无污染的 N2 和 H2O。

因此采用 SCR 技术的船舶必须补充和储存尿素液。但是,尿素液的采购成本和运输成本高于颗粒尿素,而且尿素液的储存时间有限,制造商建议自生产之日起有效期通常为 6 到 18 个月(与储存温度有关)。

AUS40 尿素液可采购的港口有限,必须大量购买储存,而未使用的残留尿素液则很可能过期,长期储存后如果使用前成分测试结果不合格,必须进行废弃处理,或在 III 级限制区域外强制消费。另外,很多港口不回收 IBC 标准的尿素液包装容器,废弃成本很高。

目前装船使用中的尿素液制造装置,普遍存在尿素颗粒溶解不彻底,加料不方便,制造时溢出的气体污染舱室环境等问题。

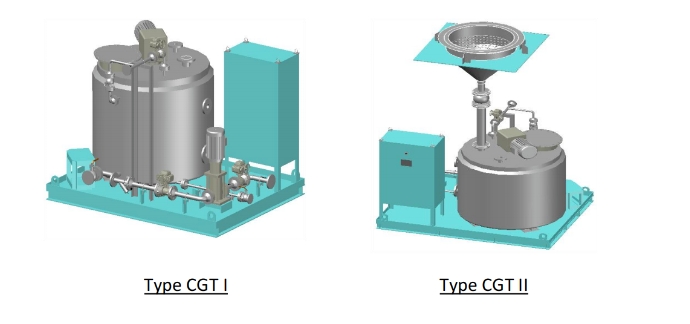

针对上述问题,通过采纳结合各方的安装和操作建议,汇舸环保自主研发设计了 CGT 系列尿素液制造装置。用船舶造水机生产的纯水按配比加入定量的尿素颗粒后,在搅拌罐内充分搅拌,同时对搅拌罐夹套内的加热用淡水进行加热,加快和确保尿素颗粒彻底溶解。同时罐体增加排气口,按需引管到敞开甲板,使得尿素液制造场所的环境可视为零污染,确保了尿素液 AUS4O 生产的安全性和高质量。

目前,各类规格型号的尿素液制造装置在海内外市场,特别是日本、韩国,获得高度认可,并取得了良好的销售业绩。

在船用 AUS40 尿素液制造装置基础上,汇舸环保也已成功研发了陆用 AUS32 尿素液制造装置,综合了纯水制造和尿素液定量加注装置的形式,满足陆岸上重载卡车的尿素液需求,以城市用水输入,AUS40/AUS32 输出的模式,满足市场需求。